INSPECCION OPTICA AUTOMATIZADA AOI de PCB

La fabricación de circuitos impresos genera múltiples defectos durante sus procesos químicos que deben ser detectados a tiempo en las etapas de producción para ser corregidos, evitando procesar tarjetas que se desecharán si la detección de los errores es tardía o evitar que eventualmente lleguen al usuario final.

La inspección de circuitos impresos en búsqueda de defectos utilizando la visión humana, está limitada por factores como la falta de repetibilidad, cansancio, distracción, entre otros. Adicionalmente, la miniaturización de los componentes electrónicos y la alta densidad de las tarjetas modernas han aumentado la probabilidad de errores de esta naturaleza que hacen actualmente casi imposible su inspección usando métodos convencionales .

La necesidad de los fabricantes de garantizar la confiabilidad de un circuito con dichas características y de obtener un rendimiento mayor, ha llevado a la industria electrónica a automatizar el proceso desarrollando sistemas de inspección óptica automatizada (AOI) para la detección de defectos de fabricación

El siguiente video describe el proceso implementado industrialmente en la fabricacion de circuitos impresos:

El sistema parte de la información gráfica de los archivos Gerber enviados por el cliente para fabricación y los compara en tiempo real con una imagen tomada a la capa que se está procesando y utilizando algoritmos de análisis de imágenes, procesa las diferencias que luego clasifica como posibles defectos para presentarlos al operario para su evaluación y/o reparación.

En la fabricación de circuitos impresos se utiliza en las siguientes etapas para detectar errores tempranamente:

- Fabricación de películas para producción de PCBs: Las películas utilizadas como planchas (Negativos o Fotolitos) para la impresión de nuestros circuitos son susceptibles a deterioro durante su manejo. Un defecto detectado en esta etapa, permite corregir la película o reemplazarla por una nueva, previniendo la repetición del error en todas las tarjetas que se vayan a producir. La gráfica siguiente nos muestra los defectos mas comunes detectados en esta parte del proceso.

Inspección de Fotopolímero: Después del proceso de revelado del fotopolímero (Fotoresist), donde quedan descubiertas las áreas de cobre que no fueron quemadas al ser expuestas a través del negativo a la luz ultravioleta. Si en esta etapa se detectan defectos simples y corregibles, los circuitos relacionados podrán continuar con el proceso siguiente. De lo contrario, podrán ser devueltos para removerles el fotopolímero y aplicárselo nuevamente sin perder el circuito que posee ya el proceso de metalizado sin perderlo ahorrando un importante costo para la empresa.

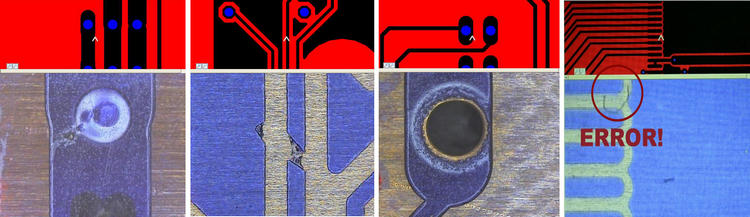

Las siguientes imágenes ilustran algunos defectos detectados por los sistemas AOI en esta etapa:

Las siguientes imágenes ilustran algunos defectos detectados por los sistemas AOI en esta etapa:

Proceso Etching: Después del proceso de Etching donde un medio ácido removió el cobre descubierto en el proceso de revelado, dejando nuestro circuito como realmente va a ser presentado en sus caras de cobre. En esta etapa solo es posible reparar los cortos detectados entre pistas de cobre. En principio no son reparables las pistas abiertas ya que el cobre ha sido removido y no puede ser reemplazado. Sin embargo, cabe mencionar que existen sistemas que efectúan la reparación correspondiente, uniendo los trazos abiertos mediante alambres soldados con tecnología de Micropunto de hasta 0.05 mm de diámetro, haciendo útil el procedimiento en tarjetas de alta densidad cuya complejidad y costo de producción sea considerable. Las siguientes imágenes nos presentan los defectos mas comunes detectados en esta etapa de fabricación:

- Capas internas de circuitos multicapa: En el proceso de fabricación de tarjetas multicapa es fundamental su uso ya que si un defecto en una capa interna no es detectado a tiempo, una vez terminado el circuito no habra forma de repararlo y se perderá todo el proceso o dependiendo del proveedor, el circuito defectuoso podrá ser enviado eventualmente al cliente produciendo consecuencias desastrosas durante el proceso de puesta a punto de un producto electrónico.

- Inspección final: Existe una variante de los sistemas AOI denominadas AFI (Automatical Final Inspection) o AVI (Automatical Vision Inspection), que utilizan el mismo principio para inspeccionar el acabado final de los circuitos impresos y que detectan errores de estética tales como rayones en la máscara de soldadura o en la leyenda de componentes, líneas de dibujo incompletas en la capa de leyenda, bordes de tarjeta defectuosos, Pads oxidados, sin acabado final o con presentación no uniforme, etc, como se puede apreciar en la figura inferior. Estas máquinas son utilizadas en fábricas que atienden sectores muy exigentes como el Militar, Médico, Aeroespacial, etc.

Nota importante: Debemos tener claro que ningún sistema de inspección automática por análisis de imágenes (AOI), detecta la conductividad de las vías en un circuito impreso, ya que el proceso entrega las diferencias encontradas a partir de efectuar un proceso de sustracción de imágenes de los archivos Gerber y las tomadas por las cámaras del sistema. La conductividad de las vías es un parámetro eléctrico que no puede ser cuantificado mediante una toma de imagen. El proceso adecuado debe ser implementado mediante el uso manual de medidores de conductividad o maquinas CNC de test eléctrico dedicadas para tal fin.

Conclusiones:Esta tecnología permite al fabricante corregir en determinadas etapas del proceso de manufactura los defectos, o desechar las tarjetas que no se puedan reparar, previniendo un desgaste innecesario de recursos en circuitos que posiblemente habrá que desechar y garantizando ademas la calidad de la fabricación de los circuitos impresos, evitando que al usuario final le lleguen defectos que afecten negativamente el funcionamiento su circuito una vez sea ensamblado, llegando incluso a quemarse parcial o totalmente.

No hay comentarios.:

Publicar un comentario

gracias por comentar amigo.