INSPECCION DE RAYOS X A PCB

La inspección por rayos X en la industria electrónica es un procedimiento no destructivo que ha cobrado una relevancia importante en los procesos de fabricación y ensamble de circuitos impresos para detectar fallas al interior y por debajo de sus componentes y sus estructuras, que de otra forma no se podrían observar. Un ejemplo de ello es la necesidad de detectar defectos en las capas internas de un circuito impreso multicapa o de poder inspeccionar las soldaduras ubicadas bajo los componentes que no tienen pines, procedimientos que hacen imprescindible poder ver a través de ellos para localizar lo que estamos buscando.

Inspección por rayos X de PCBs (Circuitos impresos):

Esta tecnología de punta es una herramienta de gran utilidad en los siguientes procesos de fabricación de circuitos impresos:

Perforación circuitos multicapa: El proceso de perforación de circuitos multicapa es implementado una vez que sus capas internas están han finalizado su proceso de laminación terminando con sus caras TOP y BOTTOM cubiertas con una capa de cobre de 17 o 35 micras de espesor y que deberán procesarse en adelante como un circuito convencional, con la diferencia de que las perforaciones que se hagan deberán coincidir con los pads de las capas internas ya prensadas. Esta precisión se obtiene fácilmente, tomando una imagen de rayos X a través de las capas externas de cobre sin procesar, para localizar los fiduciales de referencia ubicados en las capas internas de la tarjeta y perforar o calcular la desviación propia del proceso de laminación para hacer coincidir sus pads con el centro de sus perforaciones como lo ilustran las siguientes imágenes:

Normalmente, las capas internas de un circuito multicapa se contraen o expanden hacia los lados debido a la alta presión y temperatura usadas durante el proceso. Si el fabricante perfora con el archivo generado por nuestro programa de diseño, las perforaciones no estarán alineadas con el centro de los respectivos pads de las capas internas como observamos en las dos figuras de la izquierda, debiéndose medir su desviación para ajustar las coordenadas de las perforaciones, a los valores requeridos, como lo ilustran las figuras de la derecha.

- Análisis de la capa de metalizado de las vías: Estos procedimientos permiten mediante el uso de algoritmos, evaluar con precisión las características del proceso de metalizado al interior de las vías en los circuitos impresos. En la imagen izquierda de la siguiente gráfica se evidencia las paredes debidamente metalizadas de una vía en un circuito de 8 capas, determinada por su apariencia mas oscura en sus lados debido a la mayor absorción de rayos X, al ser irradiada en forma oblicua.

Detección de defectos en circuitos multicapa: Poder inspeccionar al interior de los circuitos impresos multicapa, ha permitido a los fabricantes localizar defectos que de ninguna otra manera hubiesen podido ser detectados. En la siguiente gráfica observamos la imagen central que muestra como se presenta el defecto de metalización en una vía que se encuentra sin cobre en su cintura, diagnosticado así por la falta de continuidad de la linea oscura en el lado izquierdo de la vía mostrada. A la derecha vemos un corto entre dos pistas de las capas internas en un circuito multicapa.

Inspección de PCBAs (Circuitos impresos ensamblados):

El método de inspección por rayos X es utilizado en empresas de ensamble de tarjetas electrónicas, que necesitan garantizar un alto nivel de confiabilidad de sus procedimientos en los siguientes procesos:

- Análisis de soldaduras: La industria electrónica ha desarrollando componentes de alta densidad y dispositivos que carecen de los terminales tradicionales (Leadless Devices), para ser soldados y que no podemos ver a simple vista como los que se observan en la figura inferior. Los circuitos integrados con encapsulados tipo BGA, LGA, QFN, etc., poseen sus pads de conexión ubicados bajo el cuerpo del componente, haciendo imposible la inspección de sus soldaduras utilizando métodos visuales o automáticos de análisis de imágenes (AOI).

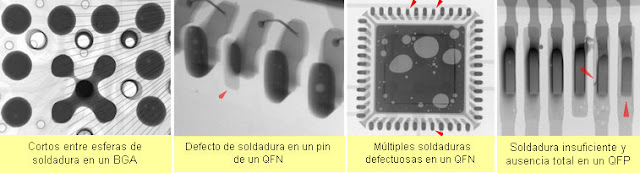

Usando esta tecnología, nos permite visualizar los errores en las soldaduras de dichos componentes así como lo ilustra la siguiente figura, para ajustar los parámetros de los procesos que conduzca a la prevención de estos defectos o si son ocasionales, efectuar la reparación del caso:

El uso de rayos X para la detección de defectos como microfracturas al interior de los componentes, es solo un ejemplo de las posibilidades de inspección que se pueden implementar en la industria electrónica con esta tecnología como lo ilustran las siguientes imágenes:

La figura de la izquierda muestra la fractura de los hilos de conexión al interior de un componente QFP. En la imagen central observamos el defecto detectado en un contacto destruido de un relevo. A la derecha podemos observar la fractura de un alambre de cobre del devanado de un transformador de voltaje.

Métodos para evaluar una soldadura usando la Inspección por Rayos X:

En el siguiente video podemos observar el proceso industrial implementado en una maquina de rayos X para diagnosticar automáticamente las soldaduras defectuosas en los componentes críticos en una tarjeta. Vemos como es escaneada capturando sus imágenes radiográficas, para continuar después con el análisis de las soldaduras de los componentes BGA, QFN y QFP, y terminando con la expedición de un reporte de los resultados, certificando de esta manera el estado de las soldaduras.

El análisis de una soldadura usando este procedimiento, se basa en la evaluación de la escala de grises que presenta la imagen producida, en sus uniones con los pads del encapsulado y del circuito impreso. Este análisis puede hacerse manual o automático, tomando este ultimo procedimiento el nombre de AXI (Automatic X Ray Inspection) y que utilizando algoritmos especiales de análisis de las imágenes capturadas, determina el estado real de una soldadura defectuosa o con alto riesgo de fallar durante el tiempo de vida útil de la tarjeta.

La siguiente figura muestra el acercamiento con vista oblicua de una soldadura de un dispositivo tipo BGA, tal como se observa en una maquina de inspección de rayos X. Podemos observar los gradientes de grises en las diferentes zonas de la imagen, que permiten identificar claramente los aspectos importantes de la soldadura que pueden ser evaluados para su diagnóstico.

Criterios para la detección de defectos en soldaduras tipo BGA:

De manera similar a la imagen de una radiografía medica, que requiere un conocimiento profesional del cuerpo humano para su interpretación, las imágenes de los procesos de inspección de circuitos impresos o PCBs y tarjetas ensambladas o PCBAs, requieren un conocimiento detallado de las estructuras que los componen para diagnosticar correctamente sus resultados.

La siguiente ilustración muestra la correspondencia entre la representación gráfica de una soldadura BGA correcta y la imagen real producida al ser irradiada con rayos X, perpendicularmente al cuerpo del componente.

Los algoritmos de análisis este tipo de soldaduras pueden cuantificar las siguientes características de las diferentes zonas de la imagen de rayos X:

- Diámetro de la soldadura

- Espesor (Valor de intensidad de gris)

- Pads: Zonas circulares mas oscuras. Si no se observan los dos círculos desde arriba o solo se distingue uno, no hay conexión con el pad del circuito impreso.

- Humedecido o áreas de contacto (Wetting Zones): Zona circular mas brillante.

- Porcentaje de poros: (Puntos brillantes)

En consecuencia, serán detectados los defectos que alteren la forma de la soldadura como cortos, soldaduras abiertas, diámetros alterados, desviaciones de su forma esférica, uniones a pads con talón (fillet), soldaduras estiradas, falta de planaridad del circuito impreso, inclinación del componente, porosidad, expansión del cuerpo del componente y perdida de alineación de las soldaduras.

Ejemplos de los defectos detectados en uniones de soldadura de componentes sin pines:

- Defecto cabeza en almohada: Denominado en Inglés Head in Pillow por el aspecto físico que presentan las dos soldaduras. Entre las posibles causas estan, la eleccion de un incorrecto perfil de temperatura, oxidación en las esferas de soldadura del componente que no permitió su mezcla con la soldadura en pasta al el momento de su fundición, aplicacion escasa de soldadura en pasta, problemas de planaridad del circuito impreso especialmente en tarjetas con componentes en ambas caras, etc..

La siguiente gráfica muestra su correspondencia con la imagen real de rayos X.

Defecto de soldadura fría: De manera similar podemos observar en la siguiente imagen el defecto de una soldadura abierta ocasionada porque las soldaduras alcanzaron su punto de fusión, pero por alguna razón la soldadura en pasta se mezcló con la de la esfera y no con el pad para producir la unión adecuada.

Defecto de soldadura BGA con meniscos: Al contrario de las soldaduras de los componentes que tienen terminales, los meniscos de soldadura en componentes BGA no son deseables. Su aparición es un indicador de fallas en el proceso y son causados por un ciclo de fundición insuficiente en tiempo y/o temperatura que no alcanzó a mezclar las dos soldaduras.

Importante: En el caso de los componentes BGA, es muy importante tener en cuenta la compatibilidad del acabado de los pads con que fue fabricada la tarjeta y el tipo de soldadura que les apliquemos al momento de soldar el componente. Si el acabado de los pads de la tarjeta y la soldadura que aplicamos contienen plomo y/o el componente tiene esferas libres de Plomo, tendremos dos temperaturas de fusión diferentes que indudablemente causará problemas al momento de formarse la soldadura. El siguiente enlace documenta un poco los eventuales problemas generados al mezclar soldaduras incompatibles:

Defecto de soldadura estirada: Normalmente es producido en tarjetas con componentes SMD en ambos lados y que sus componentes BGA fueron ensamblados ocasional o forzosamente durante el proceso de soldadura de la primera cara y luego, cuando pasaron nuevamente por el horno para soldar los componentes de la otra cara, el peso del componente venció la tensión superficial de la soldaduras y estiró las esferas ya soldadas en el primer proceso. La siguiente gráfica ilustra este tipo de defecto y su imagen derecha muestra como se detecta con radiación X oblicua:

Inspección automática por rayos X (AXI):

La interpretación visual de las imágenes de rayos X de las soldaduras de este tipo de componentes, es una tarea dispendiosa dependiendo de la cantidad de pines y del numero de componentes a inspeccionar. La alta densidad actual de los circuitos BGA ha superado los 1600 puntos de conexión por componente con un pitch de 0.3 mm, lo que ha conducido al desarrollo de algoritmos de análisis automático de soldaduras de componentes BGA, QFN, LCC, Etc.., que combinados con una alta precisión de los mecanismos CNC utilizados en estos sistemas, permiten obtener un alto rendimiento en los procesos de inspección. Adicionalmente, el cálculo del porcentaje de poros en las soldaduras de componentes BGA es un tema que solo puede ser evaluada por algoritmos diseñados para tal fin como podemos observar en la siguiente figura.

En el caso de componentes QFN este aspecto cobra vital importancia ya que su pad expuesto es utilizado en muchas ocasiones para transferir el calor generado por su funcionamiento, el cual debe ser transferido eficientemente hacia otras capas del circuito impreso, facilitando su disipación. A mayor área correspondiente de los poros en su pad expuesto, menor será la transferencia de calor y podrá eventualmente, dependiendo de su porcentaje total, poner en riesgo la integridad del componente.

La figura siguiente ilustra este cálculo para un componente QFN implementado en una maquina de rayos X:

La figura siguiente ilustra este cálculo para un componente QFN implementado en una maquina de rayos X:

Conclusiones:

El uso de esta tecnología en los procesos de ensamble es muy valioso ya que nos permite ajustar con precisión el perfil de temperatura de los procesos de soldadura en tarjetas que contienen componentes sin pines, al poder observar la microestructura de sus soldaduras. Su implementación en los controles de calidad de un fabricante, indudablemente mejorará la robustez y confiabilidad del producto, obteniendo además lo mas importante: La satisfacción del cliente.

No hay comentarios.:

Publicar un comentario

gracias por comentar amigo.