La función de la curva de temperatura del horno de reflujo

En el proceso de producción SMT, se ajusta la curva de temperatura de acuerdo a las diferentes

formulas de aleación o pasta de soldadura utilizados lo cual mejora la calidad del producto.

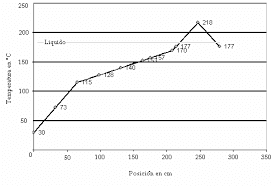

Por lo general, la soldadura por reflujo tiene cinco segmentos de temperatura. La temperatura y el tiempo se pueden ajustar para satisfacer los requerimientos de diferentes placas de circuito impreso (PCB).

Enseguida se describen los diferentes parámetros de la curva de temperatura:

1. Pre calentamiento El pre calentamiento es un proceso que eleva la temperatura entre 120 y 150 ℃ lo que permite eliminar la humedad y gases residuales de los componentes y PCB, es una transición suave de la temperatura que transcurre entre 1 a 5 minutos.

Este parámetro se puede ajustar dependiendo el tamaño del PCB y el número de componentes.

2. Calentamiento. El calentamiento sirve para preparar la soldadura en pasta para el proceso de soldado o “fundición” En este proceso la temperatura baja para la soldadura en pasta se debe establecer de manera precisa entre 150 y180 ℃ dependiendo de su composición, como por ejemplo: la soldadura Sn42%-Bi58% aleación de indio y estaño de baja temperatura, Sn43%-Pb43%-Bi14% aleación de plomo, estaño e indio de baja temperatura y así sucesivamente.

La temperatura media se puede establecer entre 180 y 220 ℃ y la temperatura alta en una aleación de soldadura sin plomo entre 220 y 250 ℃. Es indispensable tener la información de la soldadura y el estaño para ajustar este parámetro adecuadamente, la temperatura de calentamiento se puede estableces a 10 ℃ por debajo de la temperatura de fundición.

3. Temperatura de fundición El objetivo es completar el proceso de soldado. Divido a que en esta etapa se establece la temperatura más alta en todo el proceso de soldadura es fácil dañar los componentes sin embargo, los cambios físicos y químicos en este proceso de soldadura también son necesarios para lograr una fundición adecuada ya que la soldadura se disuelve muy fácilmente en la oxidación a alta temperatura en el aire.

Se ha dividido la soldadura en tres tipos: Soldadura de baja temperatura (150-180 ℃), soldadura de media temperatura (190-220 ℃) y soldadura de alta temperatura (230-260 ℃).

Comúnmente se utiliza soldadura sin plomo para procesos de altas temperaturas, la soldadura de baja temperatura es generalmente usada para metales preciosos y la soldadura de baja temperatura es utilizada en productos electrónicos.

Actualmente, muchas soldaduras sin plomo son también sustituidas en procesos de temperatura media ya que tienen excelentes propiedades eléctricas, mecánicas, anti oxidantes y resistencia a choque térmico, por lo tanto, en los productos electrónicos comunes, también se utiliza a gran escala.

En esta propiedad, se puede ajustar el tiempo de acuerdo a las necesidades siguientes. En este paso del proceso, la soldadura se funde y presenta propiedades de un líquido (Tensión superficial) por lo que todos los componentes en la superficie flotan y tienden a moverse hacia el centro del punto de soldadura.

En este punto se forman capas de aleación de estaño y metal de la superficie de los componentes que forman la estructura ideal de soldadura. Dependiendo del área de componentes del PCB el tiempo se ajusta entre 10 a 30 segundos, sin embargo si la densidad de componentes y área de PCB es grande se debe establecer durante un periodo más largo.

Cuando se trabaje con áreas pequeñas de PCB, la temperatura de fusión se establece en un tiempo más corto, con el fin de garantizar la calidad de la soldadura; en esta etapa, se debe acortar el tiempo tanto como sea posible para la protección de componentes.

4. Mantenimiento de temperatura Durante este periodo, la soldadura líquida tiende a solidificarse. La calidad de solidificación tiene un impacto directo en la estructura cristalina del soldado y sus propiedades mecánicas.

Si la solidificación es rápida, conducirá a la formación de soldado cristalino áspero, la soldadura no es brillante, y sus propiedades mecánicas disminuyen.

Bajo condiciones de alta temperatura e impacto mecánico, los puntos de soldadura fácilmente pueden fracturarse perdiendo sus propiedades mecánicas y eléctricas, por lo que el producto final tendrá menor durabilidad.

Siempre se usan métodos de calentamiento y mantenimiento de temperatura durante un tiempo que dependerá del tipo de soldadura en pasta utilizada, tipo de PCB y cantidad de componentes.

Generalmente se establece el mantenimiento de temperatura a un más bajo que el punto de fundición de la soldadura, alrededor de 10-20 ℃.

5. Enfriamiento Durante este proceso, la temperatura disminuirá paulatinamente hasta llegar a la temperatura ambiente, es posible detener el proceso cuando la temperatura esté por debajo de 150 ℃. Es importante utilizar guantes resistentes al calor o herramientas adicionales para evitar quemaduras al momento de retirar el PCB.

No hay comentarios.:

Publicar un comentario

gracias por comentar amigo.