Con el permiso RoHS por expirar, ¿la soldadura libre de plomo puede resistir?

No es la especie más fuerte la que sobrevive o la más inteligente, sino la que responde mejor al cambio.

– Charles Darwin

– Charles Darwin

Los pasos finales de RoHS pasarán gradualmente durante los próximos 24 meses y una vez implementados; el plomo se eliminará virtualmente de la cadena de suministro de soldadura para ensambles electrónicos. Con las últimas excepciones aplicadas predominantemente en aplicaciones de alta confiabilidad, los materiales en uso se están analizando para determinar si pueden cumplir con los requisitos de PCBs de alta confiabilidad. Simultáneamente a esta preocupación del material, está la tendencia firme hacia la microelectrónica; más funcionalidad y rendimiento en espacios más pequeños. A medida que los circuitos se vuelven más densos y con más energía, la cual se ha ido agregando en un espacio cada vez más reducido, un subproducto inevitable es el calor. Estas dos realidades, requisitos de alta confiabilidad y mayor densidad de energía, están exponiendo deficiencias en la aleación de soldadura libre de plomo, SAC305. SAC305 ha funcionado adecuadamente hasta este punto; las temperaturas de procesamiento son aceptables, ha demostrado ser suficientemente duradera y es en gran medida compatible con otros materiales comunes, aunque a un costo considerablemente mayor que el plomo de estaño que reemplazó. Por lo general, si se usa una aleación que no sea SAC, es para contener los costos en lugar de las características de confiabilidad de la junta de soldadura. Pero las necesidades de la industria están evolucionando en función de los cambios antes mencionados, que son los requisitos de regulación y confiabilidad. Como resultado, SAC305 puede caer en desventaja ya que tiene una variedad de características inherentes indeseables.

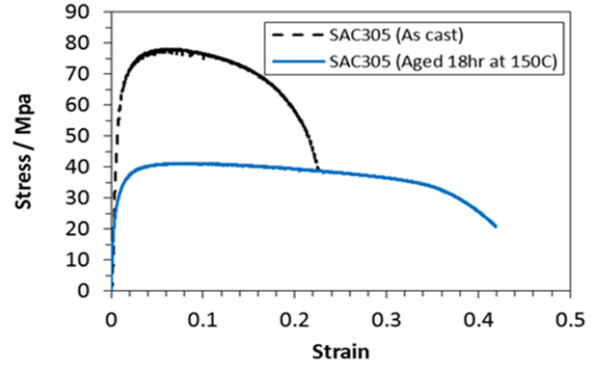

En primer lugar, y lo más preocupante para varios grupos de usuarios de alta confiabilidad (incluidos LED y automotrices en particular) es la degradación de las propiedades mecánicas de SAC305 cuando se expone a temperaturas elevadas, que pueden conducir a la falla de una junta de soldadura. La siguiente gráfica (Figura 1) demuestra la resistencia de SAC305 a deformarse bajo un aumento de la tensión de tracción (pulling). La línea negra muestra la aleación en estado “As-Cast”, donde se probó inmediatamente después de ser fundida. La línea azul se realizó la misma prueba después de que la muestra de aleación fuera expuesta a 150 ° C durante 18 horas. Como lo demuestra la gráfica, la resistencia a la deformación del SAC305 se reduce a la mitad con exposición a temperaturas elevadas.

FIGURA 1. Aumentando tensión de tracción.

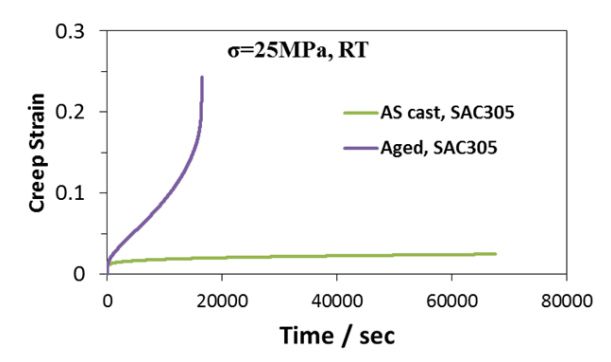

FIGURA 2. Tensión de tracción con tiempo extra

La FIGURA 2 es otra medida de la degradación del rendimiento mecánico de la aleación SAC, pero en lugar de mostrar degradación con fuerza en aumento, podemos ver que la aleación se degrada con fuerza constante con el paso del tiempo. En este caso, la resistencia del SAC305 "As Cast" permanece constante cuando la muestra "Aged" experimenta una pérdida completa de fuerza en un período de tiempo relativamente corto.

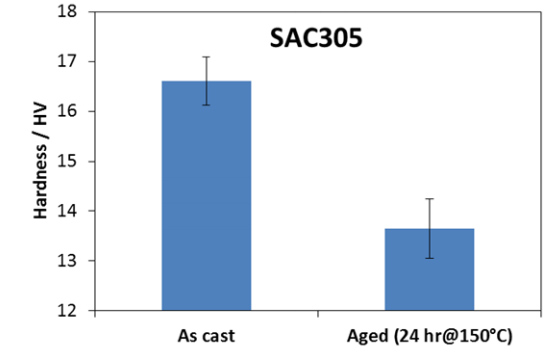

En la Figura 3, el gráfico de barras expone la muestra "Aged" con una caída del veinte por ciento en la dureza cuando se probó con el examen Vickers Hardness.

FIGURA 3. Aleación con prueba de dureza

Por Tim O’Neill, Technical Marketing Manager

Con el permiso RoHS por expirar, ¿SAC305 puede resistir?

No es la especie más fuerte la que sobrevive o la más inteligente, sino la que responde mejor al cambio.

– Charles Darwin

– Charles Darwin

Los pasos finales de RoHS pasarán gradualmente durante los próximos 24 meses y una vez implementados; el plomo se eliminará virtualmente de la cadena de suministro de soldadura para ensambles electrónicos. Con las últimas excepciones aplicadas predominantemente en aplicaciones de alta confiabilidad, los materiales en uso se están analizando para determinar si pueden cumplir con los requisitos de PCBs de alta confiabilidad. Simultáneamente a esta preocupación del material, está la tendencia firme hacia la microelectrónica; más funcionalidad y rendimiento en espacios más pequeños. A medida que los circuitos se vuelven más densos y con más energía, la cual se ha ido agregando en un espacio cada vez más reducido, un subproducto inevitable es el calor. Estas dos realidades, requisitos de alta confiabilidad y mayor densidad de energía, están exponiendo deficiencias en la aleación de soldadura libre de plomo, SAC305. SAC305 ha funcionado adecuadamente hasta este punto; las temperaturas de procesamiento son aceptables, ha demostrado ser suficientemente duradera y es en gran medida compatible con otros materiales comunes, aunque a un costo considerablemente mayor que el plomo de estaño que reemplazó. Por lo general, si se usa una aleación que no sea SAC, es para contener los costos en lugar de las características de confiabilidad de la junta de soldadura. Pero las necesidades de la industria están evolucionando en función de los cambios antes mencionados, que son los requisitos de regulación y confiabilidad. Como resultado, SAC305 puede caer en desventaja ya que tiene una variedad de características inherentes indeseables.

En primer lugar, y lo más preocupante para varios grupos de usuarios de alta confiabilidad (incluidos LED y automotrices en particular) es la degradación de las propiedades mecánicas de SAC305 cuando se expone a temperaturas elevadas, que pueden conducir a la falla de una junta de soldadura. La siguiente gráfica (Figura 1) demuestra la resistencia de SAC305 a deformarse bajo un aumento de la tensión de tracción (pulling). La línea negra muestra la aleación en estado “As-Cast”, donde se probó inmediatamente después de ser fundida. La línea azul se realizó la misma prueba después de que la muestra de aleación fuera expuesta a 150 ° C durante 18 horas. Como lo demuestra la gráfica, la resistencia a la deformación del SAC305 se reduce a la mitad con exposición a temperaturas elevadas.

FIGURA 1. Aumentando tensión de tracción.

FIGURA 2. Tensión de tracción con tiempo extra

La FIGURA 2 es otra medida de la degradación del rendimiento mecánico de la aleación SAC, pero en lugar de mostrar degradación con fuerza en aumento, podemos ver que la aleación se degrada con fuerza constante con el paso del tiempo. En este caso, la resistencia del SAC305 "As Cast" permanece constante cuando la muestra "Aged" experimenta una pérdida completa de fuerza en un período de tiempo relativamente corto.

En la Figura 3, el gráfico de barras expone la muestra "Aged" con una caída del veinte por ciento en la dureza cuando se probó con el examen Vickers Hardness.

FIGURA 3. Aleación con prueba de dureza

Está prueba claramente demuestra una perdida en el desempeño de SAC305 cuando es expuesto a altas temperaturas.

La pérdida de fuerza y durabilidad de la aleación cuando es expuesta a altas temperaturas se debe a la microestructura cristalina de la aleación. En la Figura 4 se compara el antes y después de micrografías de la aleación SAC305 con envejecimiento “aging”. El cambio en la microestructura de la aleación es profunda y fácil de observar. Las áreas oscuras en la imagen son endurecimientos precipitados de compuestos intermetálicos de estaño / plata que derivan a un debilitamiento de la aleación. Nuevas aleaciones se han desarrollado usando una variedad de elementos y mico-aleaciones los cuales minimizan estos fenómenos y crean una aleación con resistencia superior a la fatiga térmica y fuerza mecánica.

Se entiende entre la comunidad de dispositivos de mano que el rendimiento de choques por caídas SAC305 es una preocupación de confiabilidad. Las aleaciones SAC que contienen 3% o más de plata se consideran "plata alta" y presentan una condición referida a la formación de "plaquetas" de plata. Las propiedades de solidificación de las aleaciones SAC son inconsistentes y esto permite el desarrollo de estructuras intermetálicas de estaño / plata que tienen diferentes propiedades físicas y mecánicas que la aleación circundante. La figura 5 es una interesante imagen de haz de iones enfocado, que muestra estas plaquetas en tres dimensiones y cómo las grietas de choques por caída pueden propagarse a lo largo de la interfaz entre una plaqueta y el grueso de la aleación.

FIGURA 5. >3% Plata SAC Aleación presentada con bajo rendimiento de choques por caída.

El simple remedio de esta condición es reducir el contenido de plata en la aleación, esto reducirá el intermetálico de estaño / plata. Es común encontrar BGAs en dispositivos sujetos a choques por caídas que se ensamblan usando esferas compuestas de una aleación SAC de bajo contenido de plata para mejorar el rendimiento del choque por caída. Sin embargo, reducir el contenido de plata en la aleación de soldadura utilizada durante el ensamblaje es más complicado ya que reducir la plata aumenta el punto de fusión de la aleación y reduce el rendimiento de humectación (wetting).

La electrónica en aplicaciones de alta confiabilidad está particularmente relacionada con fibras de estaño (Tin whiskers). Las fibras de estaño son un fenómeno para aliviar el estrés que las aleaciones altas en estaño pueden exhibir durante largos períodos de tiempo. Las fibras son "micro-extrusiones" de estaño (FIGURA 6) que emanan de la superficie de la soldadura y pueden provocar un cortocircuito. La única estrategia de mitigación disponible hoy en día es el revestimiento y esto no impide el desarrollo de las fibras, sino que simplemente es una estrategia de "capturar y contener". Si bien es posible que se formen fibras de estaño en las juntas de soldadura, es mucho más probable que emanen del estaño puro galvanizado debido a la estructura atómica del estañado.

FIGURA 6. Fibras de estaño en SAC305

Están surgiendo nuevas opciones y nuevos conocimientos para satisfacer las demandas de múltiples mercados a medida que caducan las exenciones de RoHS. Podemos esperar que surjan aplicaciones donde SAC305 es desplazado por aleaciones de "diseñador". Estas nuevas aleaciones proporcionarán tanto a los desarrolladores como a las ensambladoras nuevas herramientas para satisfacer las demandas cambiantes del mercado de la electrónica. Incluso es factible que SAC305 sea desalojado por una nueva aleación que de hecho satisfaga mejor las necesidades del mercado.

Para mejorar hay que cambiar; para ser perfecto hay que cambiar seguido.

- Winston Churchill.

- Winston Churchill.

No hay comentarios.:

Publicar un comentario

gracias por comentar amigo.